Hochleistungs - Räumwerkzeuge

Das neue H-SS5600/100R multielementige Nano Hartstoffsystem der II. Generation, ist für eine besonders hohe Standzeitsteigerung von Räumwerkzeugen entwickelt worden. Dank der hohen technischen Reproduzierbarkeit sowohl der mechanischen als auch der tribologischen Eigenschaften, ist allen mit diesem System veredelten Werkzeugen das Prädikat Hochleistungs-Räumwerkzeug zuerkannt worden.

Effizienzsteigerung von Räumwerkzeugen.

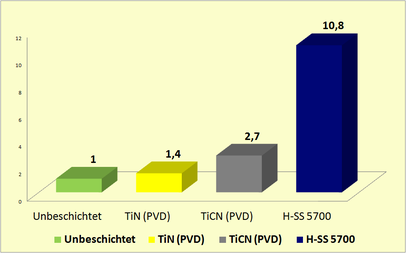

Dank der Oberflächenveredelung von Räumwerkzeugen mittels dem Nano-Hartstoffsystem H-SS5600/100R ist es gelungen ihre Standzeit, im Vergleich mit TiCN(PVD) beschichteten, von dem Faktor 2,7 auf Faktor 10,8 zu erhöhen, (s. Abb. 1 u. Diagramm 1). Den Auslöser für so eine hohe Standzeitsteigerung ist vor allem in den Eigenschaften des neuen Nano-Hartstoffsystems wie z.B. geringe Neigung zum Kaltverschweißen, niedriger Reibungsbeiwert in der Paarung mit Metallen und ihren Legierungen, (von 0,12 bis 0,14), Orangenhaut, Mikrohärtegradient von 750 HV bis 3200 HV, relativ großen Abriebwiderstand in der Paarung mit organischen und anorganischen Werkstoffen, eine absolut gute Wärmeleitfähigkeit, und den Eigenschaften des zu bearbeitenden Werkstoff zu suchen.

Hartstoff der II. Generation

H-SS5700.G, ( 1,2μm)

abgeschieden mittels 3D Hybrid-AU-Quadro-CVD-Verfahren

Hartstoff der I. Generation

TiN/TiCN/TiN

(abgeschieden mittels PVD-Verfahren)

Die Beschichtungstemperatur liegt im Temperaturbereich zwischen 500 °C u. 550 °C. Somit sollte die Anlasstemperatur eines zum Beschichten vorgesehenen Räumwerkzeugs nicht unter 550°C liegen! Voraussetzung für ein verzugsfreies Oberflächenveredeln von Räumwerkzeugen ist eine streng definierte Wärmebehandlung (das Härten und das dreimalige Anlassen nach dem Härten). Sollte das Werkzeug nicht der vorgeschriebenen Anzahl der Anlassvorgänge unterzogen worden sein, so kann das Beschichten im Rahmen der Umwandlung des Restaustenits in Martensit entsprechende Maßveränderungen verursachen.

Einfluß der Oberflächenveredelung auf denStandzeitfaktor.

Einen weiteren sehr großen Einfluss auf die Standzeitsteigerung hat das gratfreie Schleifen von Räumwerkzeugschneiden. Eine Gratbildung ist der Beweis für die thermische Zerstörung der gehärteten Oberflächenstruktur einer Schneide. Das Ausmaß der Tiefenschädigung ist von den Schleifparametern abhängig und sie kann eine Tiefe bis zu 0,3 mm und mehr erreichen. Die so tief geschädigte Randzone kann vor der Beschichtung nur mittels einer erneuten Wärmebehandlung oder eines entsprechend definierten Implantierprozesses beseitigt werden. Das Entgraten der Schneiden ermöglicht nur ein begrenztes Entfernen der thermisch geschädigten Randzone von einer Schneidkante. Zur Zeit wird über den dominanten Einfluss der Rauheit, der definiert geschliffenen Spann- und Freiflächen, auf die Lebensdauersteigerung von Räumwerkzeugen sehr intensiv geforscht.

75328 Schömberg/Nordschwarzwald - Tel.: 07084-92700; Fax: 07084-1710